純銅のレーザ溶接技術を世界トップレベルで実現

~ 自動車用モータやパワー半導体の大幅な製造コスト削減と高性能化に貢献 ~

古河電気工業株式会社(社長;小林敬一、以下 古河電工)と古河機械金属株式会社(社長;宮川尚久、以下 古河機械金属)は、共同で純銅の溶接欠陥を大幅に抑制する新たなレーザ溶接技術の確立に成功しました。自動車用モータやインバータ用パワー半導体の大幅な製造コスト削減とさらなる高性能化、小型化に大きく貢献します。

背景

近年の自動車のEV化に伴い、自動車用モータやインバータ、電池などへの新技術適用の期待が高まっています。自動車部品の設計自由度を高める手段として、ファイバレーザによる溶接が有力とされていますが、純銅においては熱伝導率の高さと光吸収率の低さからスパッタ(注1)やブローホール(注2)などの溶接欠陥が発生しやすく、克服すべき大きな技術課題となっていました。

内容

このたび古河電工は、古河機械金属の100%子会社である古河電子株式会社(以下 古河電子)と共同で、純銅の溶接時に発生する欠陥を大幅に抑制するレーザ溶接技術の確立に成功しました。

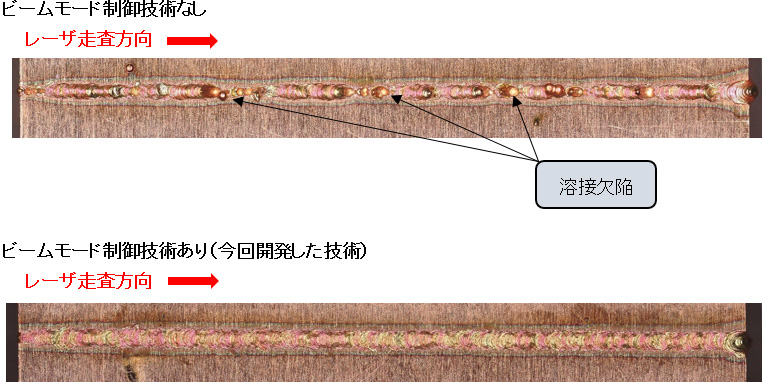

古河電工製のファイバレーザが得意とする「高エネルギー密度ビーム」に、古河電子が開発した「ビームモード制御技術」を融合させることで、純銅の溶接に際して最適なビームモードを形成し、溶接時の欠陥量(スパッタやブローホール)を従来比で95%以上削減しました。

今回の新技術確立により、自動車用モータやインバータ用パワー半導体などの溶接、検査工程を効率化し、製造コストの大幅な削減とさらなる高性能化と小型化にも大きく貢献します。本技術に関しては、古河電工の千葉事業所内アプリケーションラボにて顧客導入を検討可能です。

(注 1)スパッタ; レーザ溶接時に溶融した金属が飛散した微粒子。溶接欠陥の原因になり、品質に悪影響を及ぼす。

(注 2)ブローホール; レーザ溶接部における溶接欠陥の一種で、溶着金属の中に発生する球状の空洞。

純銅のレーザ溶接結果(レーザ出力6kW、加工速度5m/min)

古河電工と古河機械金属は、さらなる産業用ファイバレーザの溶接技術向上に協力して取り組み、本技術を応用したソリューション展開を今後も推進してまいります。

シェア

シェア ツイート

ツイート シェア

シェア