近年は、高性能な素材である「エンプラ(エンジニアリングプラスチック)」が注目されています。エンプラは一般的なプラスチックよりも性能が高く、かつ金属よりもコストや重量を抑えやすいことから、幅広い場面で実用化され需要が高まっている状況です。

この記事では、エンプラに関する基礎知識や、エンプラの主な用途、エンプラの種類ごとの特徴などを解説します。エンプラを使った製造を検討しているご担当者様は、ぜひ参考にお読みください。

エンプラの概要

初めに、エンプラに関する基礎知識を解説します。エンプラとはどんな素材なのか、他の素材と比較してどのような強みや違いがあるのか、基本を確認してみましょう。

エンプラとは何か

「エンプラ(エンジニアリングプラスチック)」とは、高い強度や耐熱性を持つ樹脂のことです。工業用の部品などの用途で、主に金属の代わりの素材として使われています。

エンプラの強み

エンプラには、金属と比べて以下のような強みがあります。

| 機械的強度 | 金属に匹敵する強さを持つ |

|---|---|

| 軽量性 | 金属よりも軽い |

| 耐薬品性 | 油や溶剤などの薬品に触れても劣化しにくい |

| 電気絶縁性 | 電気をほとんど通さない |

| 耐食性 | 腐食や錆などに強い |

こうした強みがあるため、エンプラを使用すると強度を保ちながら製品の軽量化に貢献することが可能です。また、エンプラは薬品によって劣化しにくく、かつ金属のように錆びないため、メンテナンスが容易となっています。近年は、製品の性能を向上させる目的で、部品の素材を金属からエンプラに置き換えるケースが多く見られます。

普通のプラスチック(汎用プラスチック)との違い

汎用プラスチックとは、100℃未満で変形する樹脂が多く、比較的低温で溶融することから、加工性に優れ、主に日用品などの一般的な製品に用いられています。

汎用プラスチックとエンプラは、耐熱温度に違いがあります。エンプラの耐熱温度は100℃以上が多いため、汎用プラスチックよりも高温環境での使用に耐えやすい傾向にあります。そのため、エンプラは強度や耐熱性を求められる部品などの用途に使うことが可能です。ただし、一般的に汎用プラスチックと比べてエンプラのほうが価格帯は高くなります。

スーパーエンプラとの違い

「スーパーエンプラ(スーパーエンジニアリングプラスチック)」とは、エンプラよりも性能が優れた樹脂のことです。一般的には耐熱温度が150℃以上のものが多く、耐熱性をはじめとした性能がエンプラよりもさらに優れていることが特徴です。価格はエンプラと比べて高価な傾向にあり、より高い性能を求められる場面で用いられています。

エンプラはどのような場所で使われているか

エンプラは「自動車産業」「電気機器・電子産業」「航空産業」「医療分野」といった幅広い場面で用いられています。ここでは、ビジネスシーンにおけるエンプラの用途例をご紹介します。

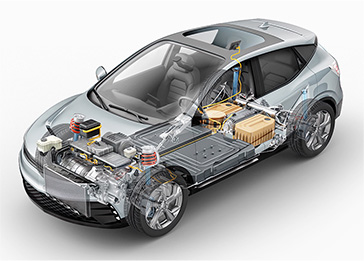

自動車産業

エンプラは強度や耐熱性が高い素材であるため、さまざまな自動車部品に用いられています。例えば、エンジン回りのカバーやダクトのほか、駆動部品などの素材として活用されています。自動車産業にエンプラを導入することで、部品の軽量化によって自動車の燃費を改善したり、金属からの代替でコスト削減を実現したりできるのが大きなメリットです。

電気機器・電子産業

電気機器・電子産業において、エンプラは電気をほとんど通さない電気絶縁性を生かして、ショートや感電のリスクを防ぐ安全な部品として役立てられています。具体的な用途は、コネクタやスイッチ、スマートフォンの部品などです。このほかに、機械や電子機器を覆うレドーム・筐体のほか、電子基板材料などにもエンプラが使われています。

航空産業

エンプラやスーパーエンプラは、軽量かつ高強度の素材であるため、航空産業において構造部品や内装部品などに採用されています。なかでも耐熱性をはじめとした性能が高いスーパーエンプラは、過酷な環境にも対応し、航空産業で求められる高い要求を満たすことが可能です。エンプラの採用によって機体を軽量化することで、航空機の燃費向上や航続距離の増加に大きく貢献できます。

医療分野

高性能なエンプラやスーパーエンプラは、医療分野において医療機器や医療器具の材料として活用されています。強度の高さに加えて、耐熱性や耐薬品性に優れているため、器具の消毒や滅菌にも対応可能です。また、透明性が高いため目視での確認が必要な場面にも適しています。具体的には、人工呼吸器・検査機器・手術器具・フェイスシールドなどに使われています。

エンプラの種類

エンプラには以下のように多数の種類があり、それぞれ特徴や向いている使用環境などに違いがあります。利用目的に応じて適切なエンプラを選定しましょう。ここではエンプラの種類をご紹介します。

ポリカーボネート(PC)

「ポリカーボネート(PC)」は高透明性と耐衝撃性に優れた素材です。透過性を求められる保護カバーなどの部品や、レンズなどの光学部品に用いられます。成形性が良く、薄い形や複雑な形に加工しやすいという特徴もあります。

ポリアミド(PA)

「ポリアミド(PA)」は機械的強度が高く、耐摩耗性に優れています。「ナイロン」とも呼ばれ、合成繊維として用いられることが多い素材です。強度が高く摩擦に強いため、歯車やベアリングなどの機械部品に適しています。

ポリアセタール(POM)

「ポリアセタール(POM)」は潤滑性に優れ、金属のように滑りやすく摩擦が少ない性質を持つ素材です。繰り返し使っても壊れにくく、耐疲労性の高さも特徴となっています。そのため、歯車・ベアリング・ファスナーといった繰り返し動かす必要がある部品に向いています。

変性ポリフェニレンエーテル(m-PPE)

「変性ポリフェニレンエーテル(m-PPE)」は寸法安定性が非常に良く、温度や湿度が変わっても変形しにくい素材です。絶縁性と難燃性にも優れています。時計やカメラといった精密機器の部品、プリンターなどのOA機器、電気製品の充電器・アダプターなどによく使われます。

ポリブチレンテレフタレート(PBT)

「ポリブチレンテレフタレート(PBT)」は絶縁性に優れた素材です。熱に強く、成形時の寸法安定性が良いという特徴もあります。こうした強みを持つことから、コネクタ・スイッチ・ソケットといった電気・電子部品の代表的な素材となっています。

ポリテトラフルオロエチレン(PTFE)

「ポリテトラフルオロエチレン(PTFE)」は、スーパーエンプラに分類される高性能な樹脂素材です。他の物質と化学反応を起こさない優れた耐薬品性を持ちます。また、エンプラの中でもトップクラスの絶縁性を誇ることも特徴です。代表的な用途はフライパンのコーティングで、このほかにパッキンや半導体製造装置の部品にも使われます。

ポリフェニレンサルファイド(PPS)

「ポリフェニレンサルファイド(PPS)」は、200℃を超える高温環境に長時間耐えられるスーパーエンプラです。耐熱性や高温特性に優れた素材であるため、ガソリン車のエンジン周辺部品や、ハイブリッド車・電気自動車(EV)のモーター周辺部品などに広く用いられます。また、耐薬品性があるほか、吸水性が低いのも特徴です。

ポリエチレンテレフタレート(PET)

「ポリエチレンテレフタレート(PET)」は、ペットボトルの材料や、合成繊維の「ポリエステル」として用いられることが多い素材です。一方、ガラス繊維などで強化すると高性能なエンプラとなり、高い強度・剛性・耐熱性を持ちます。自動車の電装部品やワイパーアームの部品などに使われます。

ポリエーテルエーテルケトン(PEEK)

「ポリエーテルエーテルケトン(PEEK)」は、数ある樹脂の中でも最高レベルの性能を持つスーパーエンプラです。耐熱性・機械的強度・耐薬品性などが非常に優れており、信頼性が高い素材であるため金属の代わりに用いられます。生体適合性が高く人体に入れても安全なため、航空産業やインプラントなどの医療分野でも活躍する素材です。

また、PEEKは「ポリアリールエーテルケトン(PAEK)」という、さらに高性能な樹脂グループの1つに分類されています。PAEKは芳香族エーテルとケトンの繰り返し単位から構成され、非常に頑丈な構造が特徴です。そのため高い耐熱性と化学的安定性を持ちます。 また、PAEKに属する樹脂はPEEKのほかに、ポリエーテルケトン(PEK)、ポリエーテルケトンケトン(PEKK)などがあります。

【初心者向け】エンプラを選ぶときに考えたい3つのポイント

エンプラを選ぶときは、どのようなポイントで素材を選べばよいのでしょうか。ここでは、初めてエンプラを使用する方へ向けて、選定する際に押さえておきたい3つのポイントをお伝えします。

耐熱性

エンプラで製作する部品がどのような温度環境で使われるかを踏まえて、必要な耐熱性や高温特性を備えた素材を選ぶことが大切です。その際は、部品が「常に高温にさらされるのか」または「一時的に高温になる可能性があるのか」によって必要な耐熱性が変わります。また、温度による影響を受ける可能性がある場合は、高温環境でもエンプラの性能を維持できるかを設計段階で確認しておくと良いでしょう。

強度や耐久性

エンプラで製作する部品にどのような力が加わるかによって、必要な強さの種類を見極めましょう。例えば、強い衝撃に対応するなら「耐衝撃性」に優れたエンプラ、繰り返しの曲げ伸ばしに対応するなら「耐疲労性」に優れたエンプラが適しています。また、硬い素材ほど粘りが弱く脆さにつながるため、場合によっては粘りが強くて適度にしなる「靭性」に優れたエンプラが求められます。

加工のしやすさ

エンプラの加工性は製品を生産する際のスピードやコストに大きな影響を与えます。材料によって成形や切削加工のしやすさが異なるので、成形方法・加工方法も踏まえて適切な素材を選びましょう。エンプラの主な成形方法・加工方法として以下が挙げられます。

| 射出成形 | 溶かしたエンプラを金型に射出して冷却する成形方法 |

|---|---|

| 押出成形 | 溶かしたエンプラを金型から押し出して、断面が一定の形状を持った製品を作る成形方法 |

| ブロー成形 | 溶かしたエンプラを型に入れて空気を吹き込み、内部が空洞になった製品を作る成形方法 |

| 切削加工 | エンプラを機械加工で目的の形状に削り出す加工方法 |

エンプラの強みをさらに引き出すSCB®の発泡技術

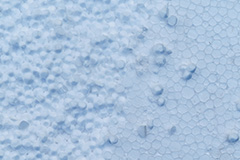

古河電気工業がご提供する板状の低誘電材料「Smart Cellular Board®(SCB®)」は、エンプラやスーパーエンプラの強みをさらに引き出して、企業様の課題解決に貢献いたします。

SCB®には、樹脂の中に非常に小さい気泡を均一に含める当社独自技術「SCB発泡」が採用されています。発泡によって樹脂の軽量・低誘電率・低誘電正接を実現しています。空気の層を含めることで樹脂が軽量化され、さらには誘電率や誘電正接を低減できることが特長です。SCB®を基板材料やレドーム材料に用いることで、高周波化にともなう伝送損失増大や電波透過性低下の課題を解消できます。

融点の高いエンプラやスーパーエンプラは、従来の技術では発泡させることが困難でした。一方、当社は独自技術によって融点の高いプラスチックを発泡させてSCB®の開発と製造に成功し、通常の樹脂材では到達が難しい軽量・低誘電率・低誘電正接を実現いたしました。

古河電気工業は、企業様のご要望に応じた多彩な成形方法に対応いたします。エンプラやスーパーエンプラの成形でお悩みのご担当者様は、どうぞお気軽にご相談ください。

機能樹脂製品「SCB ®」の製造販売は

古河電気工業へお任せください

ここまでエンプラに関する基礎知識、エンプラの主な用途、エンプラの種類ごとの特徴などをお伝えしました。「エンプラ(エンジニアリングプラスチック)」は軽量で高い強度を持つ樹脂素材です。耐熱性をはじめとした性能が優れた「スーパーエンプラ(スーパーエンジニアリングプラスチック)」も注目されています。近年は金属からの代替にエンプラが選ばれるケースが多くなり、自動車産業や電気機器・電子産業などの領域で課題解決に貢献しています。

エンプラやスーパーエンプラを発泡させた機能樹脂「Smart Cellular Board®(SCB®)」の製造・販売は古河電気工業へお任せください。「Smart Cellular Board®(SCB®)」の具体的な用途や、製品開発に関するご相談などは、以下のフォームからお問い合わせいただけます。無料サンプルのご依頼も承りますので、どうぞお気軽にお申し込みください。