内部に気泡を含めた合成樹脂は「発泡樹脂(発泡プラスチック)」と呼ばれます。発泡成形によって軽量性や耐衝撃性に優れた素材となり、幅広い製品に活用されています。さらに、近年は技術がさらに進歩し、新たな分野における発泡樹脂の可能性が注目を集めるようになりました。

この記事では、発泡樹脂の特徴や種類、素材の特性、主な用途などを解説します。自社で発泡樹脂の使用を検討しているご担当者様は、ぜひ参考にお読みください。

発泡樹脂の概要

初めに、発泡樹脂に関する基礎知識をご説明します。まずは素材の特徴や種類などの基本的な情報を確認してみましょう。

発泡樹脂とは

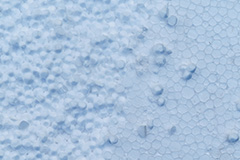

発泡樹脂(発泡プラスチック)とは、合成樹脂の内部に気泡を含めた素材のことです。気泡を中身に含めることによって素材を軽量化できます。また、空気の層によって熱伝導率が低くなるため、断熱効果があることも特徴です。内部の気泡がクッションの役割を果たし、衝撃を和らげる効果も期待できます。なお、発泡樹脂は気泡の構造や含有量を調整して素材の性能を変化させることが可能です。

発泡樹脂の構造

発泡樹脂の気泡の構造には、「独立気泡」と「連通気泡」があります。

独立気泡とは、内部の気泡がそれぞれ独立している構造のことです。気泡の一つひとつが繋がっていないため、高反発で復元性が高く、剛性に優れています。独立気泡は内部の空気が外へ逃げにくく、かつ外部から水や空気が入りにくいので、水に浮きやすいことも特徴です。

連通気泡とは、内部の気泡同士が繋がっている構造のことです。気泡同士が互いに繋がっていて内部の空気が出入りしやすく、圧をかけると潰れるのでクッション性に優れています。また、外部から水や空気が入りやすいため、保水性や通気性に優れている点も特徴となっています。

樹脂を発泡させる仕組み

樹脂を発泡させる仕組みは、大きく「物理発泡」と「化学発泡」に分けられます。

物理発泡では、圧力の高い環境で樹脂に「物理発泡剤」を溶け込ませて、圧力の低下や加熱によって気泡を作ります。物理発泡剤の例として、液化ガス(フロン・炭化水素など)や超臨界流体(窒素・二酸化炭素など)が挙げられます。

一方、化学発泡では合成樹脂に有機系・無機系の「化学発泡剤」を混ぜることで気泡を作ります。化学発泡剤が加熱されて分解されるとガスが発生し、これにより内部に気泡を作る仕組みです。

発泡成形の種類

発泡樹脂を形作る工程のことを「発泡成形」と呼びます。発泡成形の種類として挙げられるのは「ビーズ発泡法」「押出発泡法」「射出発泡法」「バッチ発泡法」などです。

ここでは、各種発泡成形についてそれぞれご紹介します。

| ビーズ発泡法 | ビーズ発泡法は、発泡剤が含まれた樹脂ビーズを型内で加熱して発泡させる成形法です。「ポリスチレン(PS)」「ポリエチレン(PE)」「ポリプロピレン(PP)」などの材料が用いられます。 |

|---|---|

| 押出発泡法 | 押出発泡法は、押出機で樹脂を溶融状態にし、発泡剤(ガスや化学発泡剤など)を加えて混合・分散した後、ダイスから押し出して発泡させる成形法です。主に「ポリスチレン(PS)」「ポリエチレン(PE)」「ポリプロピレン(PP)」「ポリ塩化ビニル(PVC)」「ポリエチレンテレフタレート(PET)」などの樹脂が用いられます。 |

| 架橋発泡法 | 発泡剤と架橋剤(=樹脂を化学的に結合させる化学物質)を加えた樹脂を溶融・混錬した後、加熱して架橋させつつ発泡させる成形法です。電子線を照射することで架橋反応を行う方法もあります。主に「ポリエチレン(PE)」「ポリプロピレン(PP)」などの樹脂が用いられます。 |

| 射出発泡法 | 射出発泡法は、機械内で樹脂と発泡剤を溶融し、金型に充填するとともに発泡させる成形法です。主に「ポリプロピレン(PP)」や「ポリカーボネート(PC)」などの材料が用いられます。 |

| バッチ発泡法 | バッチ発泡法は、耐圧容器で樹脂にガスを浸透させて、加熱や圧力解放によって発泡させる成形法です。生産するのに技術が求められることから、一般的には大量生産が求められる場面では採用されない傾向にあります。一方、古河電気工業が開発する発泡樹脂「SCB®」のように、独自技術でバッチ発泡の量産化を実現した樹脂材料も存在します。 |

発泡樹脂が持つ主な特性

発泡樹脂は軽量性や耐衝撃性といった特性を生かして幅広い分野で役立てられている素材です。続いて、発泡樹脂が持つ主な特性について解説します。

軽量性

発泡樹脂は内部の大部分が空気で構成されており軽量性に優れています。そのため、製品の持ち運びが容易になったり、自動車をはじめとした輸送機器の燃費を向上させたりできる点が長所です。特に独立気泡の発泡樹脂は吸水性と密度が低いため、水に浮く特性を生かして漁網・筏(いかだ)・パイプなどの浮きとして使用されています。

耐衝撃性

発泡樹脂は内部に含まれる無数の気泡がクッションとなるため、外部からの衝撃を吸収・分散させることが可能です。耐衝撃性や緩衝性を備えた素材であり、輸送時に製品が破損するのを防いだり、衝突時に人体への衝撃を和らげたりする用途で役立てられます。

耐熱性

耐熱性に優れた樹脂を原材料に使用した発泡樹脂であれば、高温にさらされても変形したり溶けたりしにくくなります。そのため、発泡樹脂は車のエンジンルームや電子機器内部のような熱が発生する場所で使用する部品としても用いることができます。

断熱性

発泡樹脂は、内部に含まれる空気が壁となることで、熱を伝えにくいという特性を持ちます。建物の断熱材にも適している素材です。屋外の暑さ・寒さによる影響を和らげ、少ないエネルギーで建物内部の温度を快適に保ちやすくなります。

低誘電特性

発泡樹脂は内部に空気が含まれる構造から、低誘電特性(=電気的な偏りの度合いが低い特性)を持つ素材です。比誘電率(Dk)や誘電正接(Df)が低く、高周波数の電気信号が流れても、伝送損失による「速さ」や「強さ」への影響を抑えることが可能です。こうした特性を持つことから、発泡樹脂は通信量の多い次世代の通信技術を支える新たな素材として注目されています。

絶縁性

発泡樹脂の原材料であるプラスチックは、電気を通しにくい絶縁体として知られています。絶縁体は、電子部品の漏電・感電・ショート(短絡)を防止するために使われます。 樹脂は、発泡成形を行って内部に空気を含めると、絶縁性をさらに向上させることが可能です。発泡樹脂は電気の流れを遮断して故障や事故を防ぎ、電子部品の安全性を確保するのに役立てられています。

光透過性

発泡樹脂は、樹脂の種類・気泡の構造・気泡の含有量などをコントロールすることで、光透過性(=物質に当たった光を通す性質)を高められます。基本的に気泡が多く含まれる樹脂の光透過性は低下する傾向にあるものの、用途に応じて調整できることがポイントです。その反対に、調整によって光が通りづらく反射しやすい発泡樹脂に仕上げることも可能となっています。

発泡樹脂はどのようなところで使われているか

近年は技術の発展により発泡樹脂の使い道が拡大し、より幅広い場面で用いられるようになりました。また、まだ本格的な実用化には至っていないものの、将来的に活用が期待される分野も数多くあります。ここでは、発泡樹脂の具体的な用途についてお伝えします。

| 用途 | 効果 |

|---|---|

| 衝撃吸収材 | 発泡樹脂を自動車のバンパー芯材や、ドア内部のドアパッドなどの衝撃吸収材として使用して、乗員の安全性を向上させる。 |

| 梱包材 | 自動車工場や医療現場で拠点間を輸送する「通い箱」の梱包材に発泡樹脂を使用して、品物を振動や落下による衝撃から守る。 |

| 断熱材 | 建物の壁・床・屋根などに発泡樹脂を断熱材として使用して、保温や結露防止によって住まいの快適さを確保する。 |

| 吸音材 | エアコン室外機・洗濯機・掃除機などのモーター音対策の吸音材として発泡樹脂を使用し、商品の静音設計を実現する。 |

こちらでご紹介した一例のほかにも、発泡樹脂は数多くの場面で役立てられています。

発泡樹脂の可能性を広げる新しい用途

将来的には、より幅広い分野で発泡樹脂が実用化される可能性が考えられるでしょう。基地局やデータセンターをはじめとした領域において、発泡樹脂の新しい用途への貢献が期待されています。

将来的に期待される効果

通信機器用レドーム(注)の材料

|

軽量で低誘電特性を持つ発泡樹脂をレドームに用いることで、高周波信号の減衰を抑える効果が期待されている。また、赤外線の反射率が高い発泡樹脂を使用することで、輻射熱による温度上昇を防ぐ効果が期待されている。 |

|---|---|

| 通信機器用基板の材料 | 低誘電率・低誘電正接の発泡樹脂を高周波用基板の材料に用いることで、伝送損失を低減する効果が期待されている。 |

| 絶縁紙 | 現状は木材パルプや合成繊維から作られている絶縁紙の材料として、絶縁性がある発泡樹脂が選択肢の一つとなると期待されている。 |

発泡樹脂とSDGs

2030年までのSDGs(持続可能な開発目標)の達成へ向けて、世界各国の企業で取り組みが求められています。そんな中、発泡樹脂の活用によって地球環境により配慮した選択肢が広がるとして、各分野で注目を集めています。ここでは、発泡樹脂を用いたSDGsへの貢献についてご紹介します。

軽量化による輸送エネルギーの削減

自動車の部品を金属やリジッド樹脂から発泡樹脂へと置き換えることで、車体を軽量化できます。少ない燃料でより長距離を走れるようになり、走行時のCO2排出量の削減につながります。

断熱性能の向上による省エネ

住宅の壁・床・屋根などの建材に発泡樹脂の断熱材を使用すると、夏の熱気や冬の冷気を遮断することが可能です。断熱性能の向上によってエアコンの冷暖房効率が高まり、電力消費量を抑えられます。

発泡樹脂のリサイクルによるムダの削減

昨今は技術の発展により発泡樹脂で作られた製品のリサイクルが進んでいます。空気を含ませることで、元々使用される樹脂量を減らしている発泡樹脂を、さらに 繰り返し使うことで廃棄物を減らせることに加えて、原材料である石油資源の節約にも貢献できます。また生産する回数を減らすことは、生産時のCO2排出を削減することにつながります。

古河電気工業が開発する発泡樹脂「SCB®」

古河電気工業が独自の技術により開発した発泡樹脂「SCB®」には、企業様の課題解決に貢献するさまざまな利点があります。最後に、SCB®の利点をご紹介します。

SCB®(Smart Cellular Board®)とは

「Smart Cellular Board®(SCB®)」は、当社独自の発泡技術により実現した発泡樹脂です。従来の技術では発泡が難しかった、エンジニアリングプラスチック(エンプラ)やスーパーエンジニアリングプラスチック(スーパーエンプラ)にも対応しています。強度や耐熱性の高い樹脂材を微細発泡させて、軽量化・低誘電化することが可能です。

SCB®の利点

SCB®はエンプラやスーパーエンプラを発泡成形することで、発泡成形による軽量化に加えて、通常の樹脂材よりも高機能化を実現できます。

例えば、比誘電率(Dk)や誘電正接(Df)が低いため、高周波化にともなう通信機器の伝送損失を最小限に抑えることが可能です。また、赤外線領域での反射率を高め、機器内部へ太陽光の熱を通しづらくなります。さらに、SCB®はスキン層(=樹脂表面の非発泡層)を有するので滑らかな表面を持ち、強度や耐水性にも優れています。

SCB®はこうした特性を生かして、通信用アンテナのレドーム・プリント基板(PCB)・フレキシブル基板(FPC)といった領域へのご提案ができます。高性能なエンプラやスーパーエンプラの発泡樹脂の使用をご検討される際は、ぜひ当社にお任せください。

発泡樹脂に関するお悩みは

お気軽に古河電気工業までご相談ください

ここまで発泡樹脂の基礎知識、素材の特性、主な用途などをお伝えしました。発泡樹脂は軽量性に優れるほか、低誘電特性や絶縁性といった特性でも注目を集めており、将来的には通信機器や絶縁紙といった新しい用途での貢献が期待されている状況です。

古河電気工業の新素材「Smart Cellular Board®(SCB®)」は、独自技術でエンプラやスーパーエンプラの発泡成形を実現いたしました。従来の樹脂素材では困難だった課題を解決できる可能性があります。製品開発に関するご相談や、SCB®の無料サンプルのご依頼は、以下のフォームからお気軽にお申し込みください。