大容量高速通信を支える半導体需要増に生産性向上で応える、ものづくり小集団「湘南スタイル」

今や高速大容量通信に欠かせない存在となった「半導体」。古河電工は半導体製造工程で使用する、特殊な技術が詰まった半導体製造用テープ(ATテープ※)を製造しています。半導体の需要が高まるにつれ、その素材を作る現場にも需要増への対応が求められる中、製造現場における各工程の作業者たちは、「限られた時間で、より生産性を上げるにはどうすれば良いか?」に日々頭を悩ませながら取り組んでいます。今回は、チームで難題解決に挑戦した、AT製造部平塚製造課のサークル「湘南スタイル」の奮闘をお伝えします。

-

※

AT:Advanced Technologyの略

半導体製造を支える不思議なテープと「湘南スタイル」

半導体は、情報通信やデジタル機器、自動車の電動化などに欠かせない部品の一つです。一口に半導体と言っても用途によってさまざまな種類がありますが、高精細な映像の撮影や記録、データ処理、また、それら大容量データの受発信などに使用されており、私たちの暮らしの豊かさや快適さを支えています。

例えば、私たちの生活必需品となったスマートフォン。これらの端末に内蔵された高性能半導体は、TikTokやInstagramなどSNSを通じた高画質でタイムリーな動画配信を可能にしています。

昨今、5Gの普及やクラウド化の進展など、データトラフィック量の増大によって半導体の需要はますます高まり、性能の高度化も求められています。

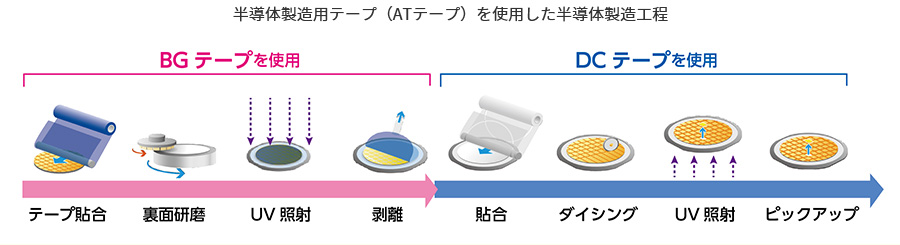

そんな半導体の製造工程に必要不可欠なのが、「半導体製造用テープ(ATテープ)」。半導体ウエハの加工に使用される粘着テープ・接着フィルムのことで、強い粘着力を持つ一方、UV(紫外線)を照射すると粘着力がなくなるという特殊な素材でできています。半導体チップ製造時にウエハ表面を研磨したり、ウエハを固定してダイシング(ウエハ上に形成された集積回路を切り離し、チップ化する作業)するといった、一時的な接着力と精密さが求められる製造工程で活躍しています。

半導体用テープの製造現場も生産性向上で需要に応えるため、日々奮闘しています。その小集団の一つが「湘南スタイル」。古河電工平塚事業所に所属する、AT製造部平塚製造課AT職場EC作業組のサークルです。

「湘南スタイル」は、特殊な粘着テープの核となる「糊」部分の工程を担う作業組です。糊作りから、糊をフィルムに塗工し巻き取るまでの工程を行っています。塗工する糊は1回あたり厚さ5µmから30µmという薄さで、安定した品質を保つために、温湿度管理等を含め作業者の繊細な調整が必要となります。また、糊作りと塗工工程の両方を担っているため、両工程の最適化を考えながら改善提案することができます。

改善の肝は糊をとことん知ること! 挑み続ける湘南スタイルのメンバーを支えた言葉とは

ものづくりの現場では、高い安全性と品質を第一に考えながら、生産性の向上や環境面への配慮などを目的とした改善も進めています。湘南スタイルでは、一度により長尺のマスターロールを生産し(ロング塗工※1)、製造時のロス軽減を目指す改善を、2020年に約半年かけて実施。この改善のメインテーマとなったのが、「糊のゲル化※2防止」です。

半導体製造用テープの素材となるシートに糊を塗工する際、液体の糊を供給タンクのスロープに流すのですが、ここで問題が発生。時間が経過するにつれ、供給タンク壁面の一部で糊がゲル化してしまい、外観品質が悪化するため、タンク内に溜まったゲルの除去・清掃を行うために、工程を一時中断する段替え作業が必要になります。

段替え作業には約75分かかるだけでなく、タンク内に残った糊を廃棄するムダが発生してしまいます。

そこでなんとか、このゲル化を防ぎ、長時間のロング塗工を実現しようと、湘南スタイルは動き出したのです。

-

※1

ロング塗工:長時間(長い尺)続けて塗工工程を行うこと

-

※2

ゲル化:糊が粘着性により固まってしまうこと

糊の品質チェック

ゲル化防止策を考える上で重要なのは、糊のもつ性質や特性を知ること。つまり、化学の領域です。しかし、ものづくりに関してはプロフェッショナルであるメンバーも「糊の組成に関する知識」までは持ち合わせていません。難題解決に挑んだものの、さっそく壁にぶつかってしまいました。

そんなとき、メンバーを前向きにさせたのが、絶大な信頼を置かれているサークルメンバーの山口さんが発した「糊のことを知れば、もっと仕事が楽しくなるよ」という一言。糊そのものへの理解を深めるべく、メンバー全員で新たな一歩を踏み出すきっかけをつくった言葉でした。

そこからは、メンバー持ち前のコミュニケーション力で、どうしたら糊についての知識を得られるか、また、改善につなげられるかを関係者に手あたり次第相談して回りました。その結果、古河電工内で糊の開発経験のある「糊のプロフェッショナル」に出会い、糊について学ぶ勉強会を開催するところまでこぎ着けたのです。

勉強会がきっかけで糊の組成に詳しくなったことで、ゲル化の要因解析が進み、改善策のアイデアも次々と出てくるようになりました。山口さんの言葉を皮切りに、糊のプロフェッショナルとの出会い、そして糊についての知識が深まったことは、今回の改善活動の大きな転機となりました。

ゲル化防止策として、大きく分けて次の2つの改善を進めました。

-

①

硬化剤は密集すると固まりやすくゲル化を促進することから、硬化剤の投入方法を改善

-

②

液状の糊の流れが滞るとゲル化しやすいため、塗工用機械内での糊の滞留を防ぐ対策を実行

改善への兆しは見えたものの、いずれのアイデアも実用化レベルに落とし込むことはなかなか難しく、数か月間、仮説と検証を何度も繰り返しました。そんな中、メンバーの手塚さんが糊の動きを「見える化」して確認するアイデアを発案。これを機に改善活動は加速し、結果、目標としていた改善前4,000mの倍となる、1回あたり8,000mのロング塗工に成功しました!

ポンプタンク内のスロープを確認し、糊が液状のまま固まらずにいる様子を見た瞬間は、山口さんも鳥肌が立つほど感動し、思わず大声で叫んでしまったと言います。

長期にわたる改善を進める間、メンバーのモチベーションが下がることもありましたが、彼らを奮い立たせたのは、やはり山口さんの「糊のことを知ればもっと仕事が楽しくできる」という言葉。メンバーの気持ちを新たにし、最後まで支えとなっていました。

今回のロング塗工達成により、段替え時間削減による生産性向上だけでなく、掃除1回あたり2kg(54kg/年)の産業廃棄物量削減、掃除1回あたり3kg(81kg/年)の糊残廃液量の削減を実現。環境面の改善にも大きく貢献しました。

品質アップの秘訣は、一人ひとりの知識と意識。製造現場の奮闘はまだまだ続く

今回の改善活動で、「知識の向上が意識の向上を生み、品質の向上につながる」ことを体感した湘南スタイルのメンバー。本質を知ることとチーム一丸となって取り組むことの大切さも再認識しました。

改善に取り組むメンバーの様子について、当時リーダーを務めていた村井さんは「有形の効果ももちろん重要ですが、一人ひとりの意識の変化やチームビルディングという、見えない効果を得られたことが大きな成果」と振り返ります。

湘南スタイルは、この姿勢を他の作業チームや他部門の製造現場にも展開していくとともに、自身のチームにおいてもさらなる生産性向上や環境面での貢献に向けて引き続き改善を進めていく予定です。

さらなる社会発展への貢献に向けて、製造現場の挑戦はまだまだ続きます!

シェア

シェア ツイート

ツイート シェア

シェア