2050年のカーボンニュートラル実現を目指して。軽量化・防食技術で挑む古河ASのアルミ電線・α端子®︎

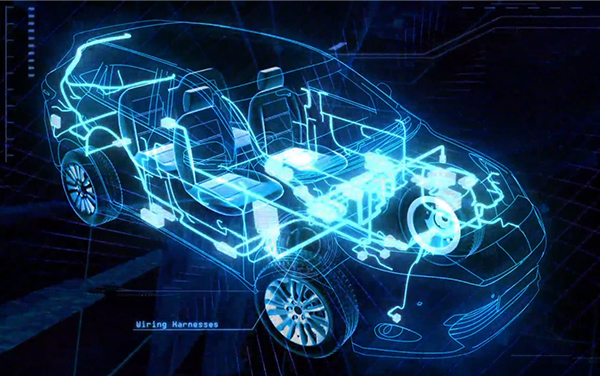

私たちが生活を送るうえで欠かせない移動手段の一つとなっている自動車。最近は安全・安心で快適な移動を支援するために、さまざまな装備が搭載される傾向にあります。その一方で、カーボンニュートラル社会の実現に向けたCO2排出量削減手段として、自動車の軽量化を求める声が高まっています。こうした要求に応えるため、古河電工グループで主にカーエレクトロニクス製品の開発・製造を行う古河ASは、自動車内に張り巡らされた電線を軽量化する技術開発に挑戦し続けています。

※ 「α端子®」は、古河電気工業株式会社および古河AS株式会社の登録商標です。

自動車の軽量化と製造時の低炭素化を実現! 古河ASの「アルミワイヤハーネス」とは

近年、自動車は交通事故を減少させる運転支援システムの搭載や、少子高齢化社会におけるドライバー不足の解消にもつながる自動運転技術の実用化など、さまざまな進化を見せています。また、EV(電気自動車)化に伴い、大容量バッテリなどが搭載された車体の重量は増加傾向にあります。そこで注目されているのが、自動車に搭載された電子機器やバッテリなどをつなぐワイヤハーネスの軽量化。古河ASは、ワイヤハーネスをアルミ化することで、脱炭素社会の実現に向けた車体の軽量化を実現しました。

従来、ワイヤハーネスには導体に銅を用いた銅電線が使用されており、ワイヤハーネスの重量は普通車で1台あたり約20kg、大型のSUVになると約50kgにもなります。一方、銅と比べて比重が約3分の1であるアルミニウムを導体に用いたアルミ電線を採用すると、ワイヤハーネスの重量は10%以上軽量化できます。

古河ASのアルミワイヤハーネスは、アルミ電線と銅電線にそれぞれ銅の端子を組み合わせて構成されていますが、その製造工程において、アルミニウムの加工は水力発電を使用した海外の工場で行われ、銅の加工には日光事業所の水力発電や三重工場の太陽光発電が活用されています。また、電線と端子を接続する工程では、太陽光発電に加えて地熱発電も活用されており、製造段階から一貫して環境に配慮したものづくりを徹底しています。

独自の溶接技術で実現した「防食」が製品のカギ

そもそも、ワイヤハーネスに使われている銅電線をアルミ電線に置き換える軽量化アプローチは、パワーウインドウなどのモータが搭載され始めたころから業界各社で検討されてきました。しかし、電線だけでなく電子部品と接続する端子までアルミニウムに置き換えることは一般的に困難であるため、“アルミニウムの電線”と“銅の端子”という異なる金属を接続することになります。

ここでポイントとなるのが、金属の防食。異種金属を接続する場合、接触部分に水分が付着することで表面が腐食する「異種金属接触腐食」という化学現象を防ぐことが大きな課題となります。

この課題に対し、当初はアルミニウムと銅の接触部分を樹脂で完全に覆うことで水の浸入を防ぐ方法が検討されてきました。しかし、この方法ではワイヤハーネスの製造工程が一工程増え、その分コストも上がってしまうことから、ワイヤハーネスのアルミ化は難題とされていました。

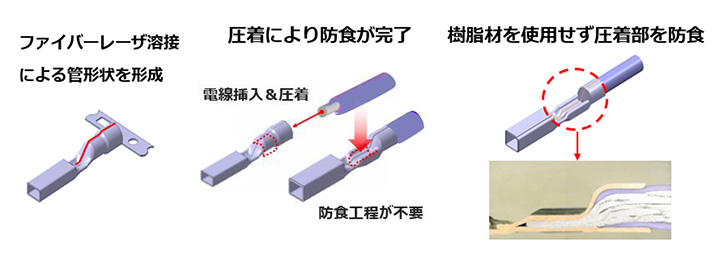

こうした課題を一挙に解決するために、古河ASでは、溶接技術を使用し銅の端子を密閉管形状に形成し、これにアルミニウム電線を隙間なく圧着することで、樹脂を使うことなく防食機能を実現する、新たな端子「α端子®︎」を開発するプロジェクトを2012年に立ち上げました。

とはいえ、銅は放熱用の部品にも使われているように、熱伝導率が高く、熱エネルギーが拡散しやすい特徴を持つため、溶接が非常に難しい金属。小型端子に溶接技術を使用すること自体も新しい試みであったことから、古河電工グループ全体の知見と技術を結集させて開発に挑みました。

これまで古河電工グループが光通信領域で培ってきたさまざまな先進技術(光ファイバ、半導体レーザ、光融着技術など)を活用し、高い集光性により高エネルギー密度を実現する自社製ファイバレーザ発振器と、独自開発の高精細3次元レーザ溶接技術を組み合わせることによって、高速プレスとファイバレーザ溶接のインライン一貫製造技術を実現。ファイバレーザ溶接で管形状を形成した銅の端子とアルミニウム電線を隙間なく圧着させるα端子®︎の開発に成功しました。

α端子®︎は2015年に安定した量産体制が確立され、1分間の製造数はおよそ数百個。その精密かつ高速な製造技術には、お客さまからも驚きの声をいただいています。

また、車体の高機能化に伴うワイヤハーネスの増加は、車内での飲食や結露などによってハーネスが水に触れるリスクの増加にもつながります。そのような状況下でもα端子®︎は活躍しており、その防食技術の高さが改めて評価されています。

自動車のカーボンニュートラル実現に向けたさらなる挑戦

自動車は、今後さらなる進化を遂げることが見込まれます。特に、政府が「2050年までに、自動車のライフサイクル全体でカーボンニュートラル実現を目指す」という方針を発表したことで、日本におけるEV化の波はより加速していくことでしょう。

ガソリンなどを燃料にエンジンで走行するICE(内燃機関)車に対して、EVは電気をエネルギー源としてモータで走行します。そのため、EV用モータには大容量の電気を流せるほどの耐久性が必要であり、これに伴い、高電圧バッテリとEV用モータを接続する電線はサイズを大きく(太く)することが求められます。ところが、電線が太くなるということは、それだけ硬くなるということ。ワイヤハーネスの柔軟性が損なわれ、取り回しが困難になるというジレンマが発生します。

そこで古河ASでは、耐熱性や柔軟性などの機能を併せ持つ電線を、古河電工グループのポリマー組成配合技術を活用することで実現させ、EVなどの電動車の拡大、自動車のカーボンニュートラルに貢献することを目指しています。

さらに、今後はワイヤハーネスのリサイクルにも取り組みたいと考えています。 現状、ワイヤハーネスには、様々な種類の金属や樹脂が使用されていますが、これらを完全に分別し回収することは、技術的にも、コスト的にも困難であり、ワイヤハーネスをリサイクルする技術や仕組みはまだ確立されていません。そこで、使用済みのワイヤハーネスをもう一度ワイヤハーネスとして生まれ変わらせる技術を打ち立てることが、目下の目標。2050年の自動車のカーボンニュートラル化により一層貢献していきます。

シェア

シェア ツイート

ツイート シェア

シェア