データセンタ建築を支える古河電工機能樹脂製品の力

生成AIやDXの普及に伴い、データセンタの需要が急激に高まる中、国内外で続々と進んでいるデータセンタ建設の現場で、古河電工の機能樹脂製品が活用されています。市場における需要の高まりをいち早くキャッチし、組織横断的に立ち上がったワーキンググループを主導するメンバーにインタビュー。チームの歩みや市場の反響と期待、そして今後の動きについてお聞きしています。

※『エフレックス』『グリーントラフ』『Smart Cellular Board』『SCB』『SFVP』は日本における古河電気工業株式会社の登録商標です。

-

- いまい こうぞう今井 浩三

- AT・機能樹脂事業部門 機能樹脂エンジニアリング営業部部長 1995年入社

機能樹脂製品事業の部門全体を先導する役割を担う。

-

- おかむら やすかず岡村 泰和

- AT・機能樹脂事業部門 再エネ推進プロジェクトチームチーム長 2007年入社

再生可能エネルギー市場向け機能樹脂製品の営業・販売を主導。

-

- しおた ひろし塩田 裕志

- AT・機能樹脂事業部門 機能樹脂技術開発部部長 2001年入社

機能樹脂製品の新製品開発の推進、およびデータセンタ市場のワーキンググループを主導。

-

- とよだ としや豊田 寿也

- AT・機能樹脂事業部門 機能樹脂エンジニアリング営業部第3課課長 2006年入社

発泡製品の営業・販売を主導、および基地局向け新製品Smart Cellular Board®の拡販活動推進

現場を徹底的に見る姿勢は、遺伝子レベルで染み付いている

——データセンタ市場の概況について教えてください。

今井:昨今、生成AIやDXの普及によりデータ利用量が爆発的に増加しており、それに伴いデータセンタの需要も急速に高まっています。国内でもデータセンタの建設計画が数多く発表されており、その活況ぶりは肌で感じています。一方で、社内の他部署においてもデータセンタ向けの製品納入が著しく伸びているという情報が毎月共有されており、その成長ぶりに驚いていました。そこで、我々の機能樹脂部門でも何か貢献できることがあるのではないかと考えるようになりました。

もともと我々の部門は国内市場が中心で、労働人口の減少に伴う現場の施工者不足という課題に直面していました。より少ない人数で、より簡単に、より確実に、より早く施工したいというニーズをいち早く察知し、現場施工を省力化できる製品作りに注力してきました。開発にあたっては、開発担当が直接建設現場を訪問し、作業者の動き、モノの動きを観察。一人で運べる軽さで、簡単に接続できる製品を開発することで、省力化を可能にするだけでなく、結果的に工期を大幅に短縮できるという新たな価値が生まれました。

データセンタの建設は、計画から立ち上げまでのスピードが非常に重視されます。建設には広大な土地が必要であり、周辺地域の土地取得問題や、安定稼働のための地盤・災害リスクへの対応などの課題が伴います。これら課題を克服するには大きな投資が必要であり、投資を早期回収するためにも、投資から稼働までの期間の短縮が必須です。ここに、工期短縮の強い要望が生まれます。我々の製品が持つ工期短縮、省力化という価値がまさにそのニーズに合致し、採用実績がどんどん増えていきました。この成功を受け、さらにデータセンタ市場へ軸足を移して本格的に取り組んでいこうということになりました。そして、塩田をリーダーとするワーキンググループを立ち上げ、部門として注力していく方向に舵を切りました。

——単に個別の製品として納入し続けるのではなく、「トータルで提供する」という発想に至った理由を教えてください。

今井:当初は「あの案件で『エフレックス®』が使われた」「この案件で『グリーントラフ®』が使われた」というように、非常に断片的で散発的な関わり方でした。そこで一度、どれだけ我々の製品が使われているのか実績をまとめてみたところ、予想以上に多くの現場で採用されていることがわかりました。さらに、まだ我々が貢献できる領域があるのではないかと考え、技術や営業のメンバーで、いくつかのデータセンタの現場を見学させてもらいました。すると、そこには我々が解決できる課題がまだまだたくさんあることに気付きました。そこで、これまでの単発的な部品供給だけでなく、もっと深く現場に入り込み、お客様の課題を直接ヒアリングして、それを解決できる製品を開発していこうという流れになりました。

——実際に現場へ行かれてみていかがでしたか。

塩田:もちろん、実現可能性については考慮しますが、まずは建築現場に立ち会わせていただき、実際に作業されている方々の動きや、モノがどのように扱われているかを観察することから始めました。その上で、私たちは既存の製品群の延長線上で、さらに改善できる点はないかという視点、もうひとつは既存の製品を一旦忘れ、全く新しい視点でお客様の課題をヒアリングするという2つの目線でアプローチしています。これまでに40箇所ほど訪問していて、計画としては今年12月までに100箇所を訪問する予定です。ある意味、強制的にでも、とにかくヒアリングを重ね、現場を見に行くことを徹底しています。

今井:まずは100箇所の現場を見て情報を集めきり、その後、我々に何ができるかを本格的に判断していくことになります。現場を徹底的に見るという姿勢は、私たちの部署の遺伝子レベルで染み付いているかもしれません。

岡村:「わからなければ、まず現場へ行こう」というのが我々のスタイルですね。その根底には、やはり「現地現物」の考え方があります。現場の方々の困りごとを直接ヒアリングし、それを解決するための製品を開発する。その姿勢を我々は貫き、実践しています。

豊田:そして、現場に行く際には、ただ行くだけでは意味がありません。ある程度の仮説に基づいたサンプルを持参し、「これでどうですか」と問いかけ、フィードバックを得る。その繰り返しです。大切なのは、お客様の「不(不満、不便、不足など)」を見つけることです。その「不」を解決する製品を開発する。それを今、徹底して行っている段階です。

今井:やはり、こちらから現場に行かなければ、待っているだけでは何も教えてはもらえません。話を聞くだけでなく、実際に「見る」こと、そして触れるものは「触ってみる」ことが大切です。そうすることで、お客様がどこに「不(不満、不便、不足)」を感じているのかが理解できます。

工場は同じ設備、同じ場所で同じ製品を作り続けますが、工事現場は一つの工程が終われば次の場所へと常に動いていきます。そのため、必ずしも合理的な環境とは言えません。だからこそ、現場には多くの不満や課題が潜んでいるのです。それらを少しでも解消し、楽にしたいという意識で現場に臨むと、見えてくるものが格段に多くなります。

岡村:「グリーントラフ®」という製品も、そうした現場の課題から生まれました。この製品はリサイクル材の活用に特化したケーブルトラフで、発売当初からお客様の声を反映し、改良を重ねてきました。例えば、ワンタッチで固定できる機能など、「こうすればもっと便利になる」というご意見を取り入れることで、製品はどんどん進化し、その度に販売数も伸びていきました。

エンジニアリング視点で、お客様にとって最適な形を提案

——それらの状況を踏まえ、データセンタ建築において、どのような課題が生じており、どのようなニーズがあると判断されたのでしょうか。

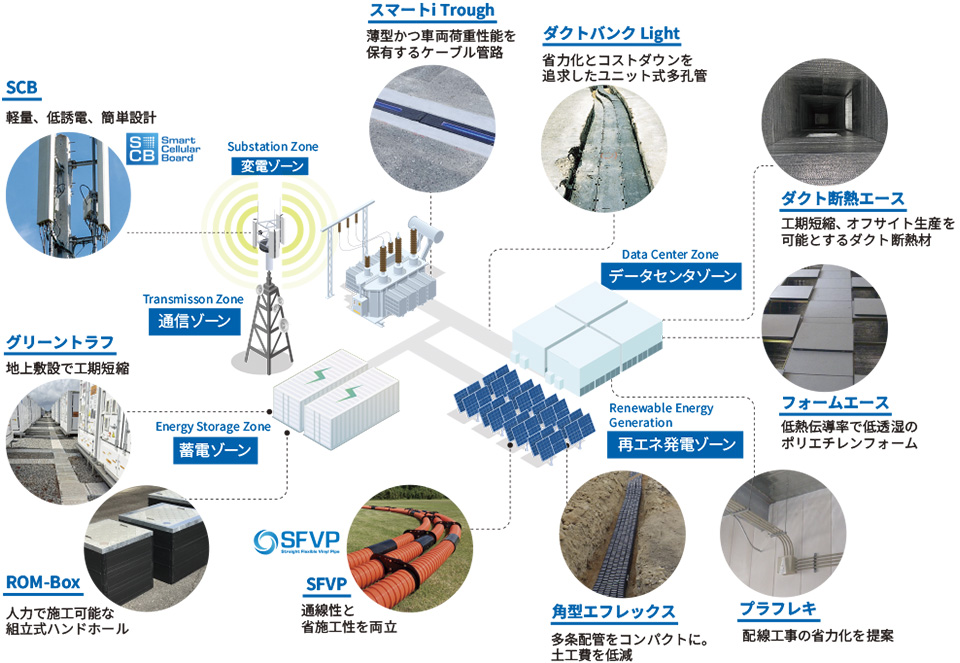

塩田:これまでの一般建築では、「安く建てたい」といったニーズが強くありましたが、データセンタ建設では、早期稼働を目指し、「早く建てたい」というニーズが強いことが分かりました。つまり、施工性が高く工期短縮できる製品が求められているのです。また、データセンタは増設されることが多く、ケーブル増設に対応できる「拡張性」も必要なことが分かりました。これらに加え、環境負荷を軽減する「環境性」や、製品輸送、現場運搬が容易な「搬送性」も重視されます。データセンタ建設で求められるこれらニーズと機能樹脂製品群が提供する価値が合致していると判断しました。

例えば「ダクトバンクLight」という製品は、「施工性」、「環境性」、「拡張性」を併せ持っています。従来は、コンクリートでケーブルを保護する工法が主流でしたが、コンクリートを使用せず、樹脂ブロックで保護する構造にしたことで、作業員1人での運搬・組み立てを可能にしました。その結果、従来に比べ工期を約1/5に短縮できるようになり、施工性の高さも評価いただいています。

また、樹脂ブロックの原材料には、ケーブル被覆廃材や、家庭から排出される容器リサイクル材を使用することで、環境にも配慮した製品となっています。現在、データセンタ事業所から排出される樹脂廃材の活用も検討を進めています。

今井:また、「グリーントラフ®」も同様に注目をされています。この製品は、オーストラリアのデータセンタに併設されるBESS(バッテリーエネルギー貯蔵システム)で採用実績があります。データセンタは電源が停止すると甚大な被害が出るため、バックアップ用のバッテリーを大量に設置したBESSエリアを併設するのが一般的です。そのエリアは多数のコンテナで構成されており、それらを繋ぐためにこの「グリーントラフ®」が広範囲にわたって採用されました。

「グリーントラフ®」の利点は、まず地面を深く掘る必要がないことです。土を掘る作業は大変ですが、この製品を使えば掘削量を大幅に削減でき、工期短縮に繋がります。もう一つの大きなメリットは、拡張性の高さです。データセンタは後から増設されることが多いのですが、「グリーントラフ®」は蓋を開けるだけで簡単にケーブルを追加できます。埋設管に比べて、将来的な変更に柔軟に対応できるのです。

——施工する側の観点があるからこそ可能な提案ですね。豊富な施工経験が背景にあるのですね。

今井:そうですね。「この場所にはこちらの製品を使えば作業が楽になります」「あちらの場所にはこの方法が最適です」といった、いわゆるエンジニアリング提案を通じて、お客様にとって最適な形を提案することを心がけています。

塩田:施工効率という観点から言えば、先ほどのオーストラリアのデータセンタでの事例が顕著です。こちらのプロジェクトでは約6,000メートルもの当社のトラフが日本からオーストラリアへ輸出され、現地のニーズに応えられたと考えています。 具体的には、従来の方法では2ヶ月かかると想定されていたトラフの敷設工事が、この製品を用いることで、1ヶ月で完了したと、お客様から大変喜ばれました。

岡村:従来工法では、地面を掘って埋設管を設置するか、あるいは重いコンクリート製のトラフを使用する必要がありました。特にコンクリートトラフは、その重量のために搬送や施工に多くの時間と手間がかかります。しかし、当社の製品は1人で運べるほど軽量なため、作業員が手で持って設置していくだけで済みます。

塩田:ただ、ここでお客様からの新たなニーズも生まれています。現在提供している「グリーントラフ®」は、シリーズの中で最も大きなサイズなのですが、それでも高圧ケーブルを何本も収容するには容量が足りないというご意見をいただいています。そのため、現在、さらに大きなサイズの製品開発に挑戦しているところです。

サイズが大きくなるといくつかの課題が生じます。例えばその一つに輸送の問題があります。現在の製品は蓋と本体の2つのパーツで構成されていますが、これを単純に大きくすると、製品内部の空間、つまり空気を運ぶ割合が増えてしまいます。そうなると輸送コストが余計にかかってしまうため、いかに積載率を上げるかという工夫が必要になります。

そのため、例えば現地で組み立てる方式などを検討しています。ブロックのおもちゃのようにパーツを組み合わせて壁を立てるようなイメージですが、もちろん、それと同時に製品としての強度も確保しなければなりません。

強度を保ちつつ、輸送時にはコンパクトに収納でき、現地では簡単に組み立てられる。そうした製品の開発を今、進めているところです。

「チーム力」と「スピード開発力」で、変化の速い市場に立ち向かう

——なぜ、古河電工はこういった期待に応えることができるのでしょうか。自覚している“強み”を教えてください。

岡村:私が思うに、このチームの強みは、全員で一つの目標に向かっていく姿勢にあると思います。例えば、企画部門も同じチームの仲間ですが、「データセンタ事業を推進する」という方針が決まると部署の垣根を越えて全員が意欲的に動き出します。企画部門からは、データセンタに関する最新ニュースが毎週のようにチーム全体に共有されます。これらの情報は非常に質が高く、私たちが知らなかった情報も含まれています。こうした情報共有があるおかげで、チーム内で共通の話題を持つことができ、「あのデータセンタの件、見ましたか?」といった会話が自然に生まれます。企画部門が発信してくれる情報のおかげで、チーム全体の結束力が高まっていると感じています。

今井:我々の組織は1967年以来のロングセラー商品に恵まれてきたこともあり、長らく「踏襲」する文化が残っていました。それでも事業が成り立ってきたわけです。いわゆる「7S(※)」でいうところのShared Valueは、「踏襲」という文化が根強かったのです。しかし、近年、事業環境は目まぐるしく変化し、我々も外部環境の変化に取り残されないよう、自ら変革していく必要に迫られました。そこで、「踏襲ではなく、挑戦しよう」という方針を打ち出したのです。まずは、スタッフの意識改革から始めました。挑戦する人を称賛し、評価し伝え続けました。

※7S:マッキンゼー社が提唱した組織分析のフレームワークで、戦略(Strategy)・組織構造(Structure)・制度(System)・人材(Staff)・スキル(Skill)・価値観(Shared Value)・スタイル(Style)の7要素を指す。

数年かけて、その文化は徐々に浸透し始め、新しい方針に共感するフォロワーが増えてきました。ここにいるメンバーが率先して新しい領域に挑戦し、次の目標を掲げる文化を牽引してくれた結果、今では組織全体がその流れに乗ってきたと感じています。組織文化が大きく変わってきました。

「エフレックス®」という当社の主力製品は、50年以上にわたり、日本国内でトップシェアを維持し続けています。これだけ長期間、安定した地位を築いていると、「これ以上何を頑張る必要があるのか」という空気が生まれても不思議ではありません。今回の変革は、そうした長年の安定にあぐらをかくのではなく、常に挑戦し続けるという姿勢への転換でもありました。

——お客様の課題を的確に捉え、最適な提案ができる技術的な強みはどこにあるとお考えですか。

塩田:一つは、やはり技術を深く理解している人間が、直接現場に足を運ぶことだと思います。その上で、当社が元々持っている技術的な蓄積が大きく貢献しています。50年以上にわたり、単一の製品を作り続けてきたわけではなく、その過程で様々な技術を培ってきました。具体的には、樹脂の組成技術や成形技術、そして発泡技術が挙げられます。

また、先ほどの「グリーントラフ®」でもご紹介しましたが、廃材となった樹脂を再生利用する再生技術も、当社の強みの一つです。20年前から再生材をいかに使いこなすかという研究開発を行ってきましたので、その過程で培った技術を、今回のデータセンタ関連の製品にも活かせると考えています。当然データセンタという施設は、単に運用すれば良いというものではありません。電力を相当量使用する点や、持続可能性を考慮したサステナブルな設備でなければ成り立たないことが明らかになってきました。そうなると、例えば廃材、再生材を活用して、どの程度まで再利用が可能なのかという点が重要になります。いかにサステナブルな製品を提供できるかが、お客様に喜んでいただける鍵の一つになると考えています。このような工夫を凝らしながら提案することで、採用されやすくなるのではないかと考えています。

今井:意識改革も重要です。技術開発においても、やはりスピードが重要ですから、例えば「新製品売上比率」といった指標を設けています。これらの指標はすべて毎月、部門内で可視化・共有化されており、計画に対して順調に進んでいるのか、あるいは遅れているのかが、誰の目にも明らかになるようになっています。つまり、メンバーがどれくらいのスピードで新製品を開発しているのか、計画から遅れているのか進んでいるのかが、白日のもとにさらされる状況です。その結果、メンバーの意識が変わり、以前にも増してスピード感を持って業務に取り組むようになりました。特にデータセンタのような変化の速い市場では、このスピード感が非常に重要です。いくら高い技術力があっても、開発に時間をかけていては市場から取り残されてしまうからです。

豊田:形にするのが速いという点が強みだと思います。いくら優れた技術を数多く持っていても、提案が3年後ではお客様は採用してくれません。お客様からご要望があれば、すぐに試作品をお持ちして「このようなものを作ってみました」と提案する。この開発サイクルが非常に速いです。だからこそ、さまざまな改良や新しい挑戦が次々と生まれてきます。

そして、社内には「いいからやってみろ」といった、挑戦を許容する文化があります。それはおそらく、若手社員も同じように感じているはずです。反対に昔から在籍している社員の中には、変化の速さに少し戸惑いを感じる人もいるかもしれませんが、今はそうした新しいやり方ができる人材を積極的に配置し、変化に対応しています。

今井:我々が常に実物、つまり現物を前にして話を進めるというスタイルを徹底しているから形にするのが早いのだと思います。お客様先へ訪問する際も、カタログだけを持っていくことはありません。必ず、何かしらのモノを持参するのです。

豊田:たとえそれがただの樹脂の板であっても、「なぜこんな“はんぺん”のようなものを持ってきたんだ」と思われるようなものでも、必ず現物をお見せします。特に海外のお客様にこれをお見せすると非常に驚かれますが、まずはそうした現物で興味を惹きつけ、そこから具体的な話に繋げていくのです。そして、お客様の心に響く仮説を立て、それが正しかったかどうかを検証していく作業を繰り返しています。

現状に満足することなく、常に新しい価値の提供に挑戦

——今後の展望についてお聞かせください。

豊田:データセンタ市場については、現在お客様へのヒアリングを重ねている段階で、そこから得られた情報を基に新しい未来を切り開こうとしています。特に今、私たちが注力しているのが「Smart Cellular Board®(SCB®)」という通信基地局向けの製品です。この製品が、現在グローバルに展開しようとしています。

我々が持つ微細発泡技術は、世界でも他に類を見ない独自のものです。多くの失敗も繰り返してきましたが、今、ようやくその努力が花開こうとしています。

これまでは国内の建築がメインでしたが、この製品によって市場を大きく変えられる可能性があると見ています。そのため、若手のリソースをこのプロジェクトに集中させ、技術プロジェクトチームも結成しました。これから5年、10年というスパンで、この「SCB®」をベースに事業を拡大し、その中でまた新たな課題を見つけて、さらに展開を広げていきたいと考えています。

今井:この発泡製品は、元々は液晶テレビの反射板として使われていました。昔、テレビがブラウン管から液晶に切り替わった時代に、その反射板の裏側に採用されていたのです。しかし、ご存知の通りテレビ市場は製品サイクルの寿命が非常に短く、短期間で需要がなくなってしまいました。世界で唯一の技術だったにもかかわらずです。しかし今、光反射という価値提供から低誘電という新たな価値提供を行うことで、蘇らせようとしています。新たな価値で新たな市場を創出してくれているのです。

——ということは、もともとあった世界一の技術を、お客様へのヒアリングを重ねる中で新たな提案につなげた、ということでしょうか?

豊田:その通りです。また、我々は元々、光を反射させる技術しか考えていませんでしたが、お客様から「低誘電」という新たなキーワードが出てきました。ヒアリングを続けるうちに、この低誘電特性が大きな強みになることに気づいたのです。この製品は通信基地局に使われるのですが、なぜ軽量化が求められるのか不思議に思っていました。しかし、基地局の設営は鉄塔の上などで行うため、非常に危険で大変な作業だということが分かったのです。製品が軽ければ、その施工時間を短縮できる。そうした新たな用途が見つかり、市場が大きく広がり始めています。

ベースとなる技術がありながら、そこに違う価値を見出し、お客様の引き出しの中から最適な提案ができるような活動が今後ますます重要になると考えています。また、海外のお客様に対応するためには、さらにスピードを上げていかなければならないという課題もありますが、そこに食らいつきながら、未来を描いていきたいと思っています。

今井:これまで我々が参入してこなかった新しい市場では、誰がキーパーソンなのかが分かりません。しかし、コロナ禍以降、ホームページや動画などのデジタルコンテンツを充実させてきた結果、それらを通じてお問い合わせをいただくケースが増えてきました。お客様の方からアクセスしてきてくださるのです。そうすると、直接キーパーソンと繋がることができる。我々から探しに行くのではなく、お客様の方から見つけていただけるようになりました。お客様側にもそれだけ切実な課題があり、解決策を探しておられるということだと思います。

豊田:これまでの我々の流通経路では、こうしたお客様と直接繋がることはありませんでした。「低誘電」といったキーワードをホームページに掲載することで、検索に引っかかるように工夫しています。

今井:そのための専門のワーキンググループも設けています。「DXワーキング」というチームで、コンサルタントも交えながら、どうすれば検索ヒット率を上げられるか、日々模索しています。その結果として、今繋がっているのがこの「SCB®」の案件です。

塩田:私は開発担当の立場から今後の展開についてお話しします。先ほどの話と少し重なる部分もありますが、データセンタ市場はまだまだ成長の余地があります。現在は電線管や発泡材といった建築周りの製品で価値を提供していますが、データセンタには熱問題や電力不足、さらには冷却に伴う水不足など、様々な課題が存在します。お客様からもそうしたお話を伺いますので、それらの課題に対し、我々がこれまで培ってきた樹脂成形や樹脂素材を扱う技術を応用して、非線形的な、つまり従来の延長線上にはない、飛躍的な製品開発に挑戦していきたいと考えています。

飛躍的な製品開発には、外部の有識者や専門家の方々のお力をお借りすることが不可欠です。また、場合によっては、優れた技術を持つ他の企業と協業したり、ゼネコンのような実際に施工を行う会社と連携したりすることも考えられます。自社単独でできることと、他社と協力しなければできないことを見極め、柔軟に判断しながら開発を進めていくべきだと考えています。

岡村:データセンタの需要が今後飛躍的に伸びるのに伴い、我々が販売している「エフレックス®」やその他の製品も、間違いなく大きく伸びると予測しています。

私は営業として、常にお客様の声に耳を傾けていきたいと考えています。今日は製品そのものの話が中心でしたが、価値提供は製品だけではありません。例えば、どうすればお客様が喜ぶような物流を実現できるか、あるいは、どうすればもっと簡単に発注していただけるか。スマートフォンで手軽に注文できるような仕組みがあれば面白い、といったお声もいただいており、現在検討を進めています。この成長著しいデータセンタ市場を舞台に、製品だけでなく、物流やサービスといったあらゆる側面からお客様の満足度を高める方法を追求していきたいと考えています。

今井:データセンタ市場は、これからも間違いなく成長を続けます。施設の高機能化が進み、数も増えていくでしょう。その中で、すでに足元では課題が顕在化しています。例えば、電力供給の逼迫という電力の課題。そして、施設から発生する膨大な熱をどう処理するかという熱の課題、さらに、水冷システムの場合は、冷却水をどこから確保し、どう循環させるかという水の課題もあります。これらの課題は今後ますます深刻化し、現実的な問題として我々の前に立ちはだかります。我々は、こうした課題に果敢に挑戦し、価値を提供できる製品分野がまだまだ多く残されていると考えています。ですから、我々の強みである「現場に行き、お客様の生の声を聞き、それをもとにモノを作り、実際に触っていただく」というスタイルを堅持しながら、現状に満足することなく、常に新しい価値の提供に挑戦し続けていきたいと思っています。

シェア

シェア ツイート

ツイート シェア

シェア