高いリサイクル技術を海外でも実現!再生プラスチック100%「グリーントラフ®」欧州現地生産までの道のり

古河電工は、2003年から樹脂材に再生プラスチック100%を使用した合成樹脂製ケーブルトラフ「グリーントラフ®」を製造・販売しています。環境に配慮した同製品は、欧州を中心に海外でも高く評価され、2013年のイギリスを皮切りに、ドイツ、デンマークなどでも導入が開始されました。

次なるフェーズとして、2023年7月からは欧州での“現地生産”がスタート。その裏には、技術への誇りとひたむきなコミュニケーションがあったといいます。海外生産に着手したきっかけや生産開始までの道のり、今後の展望などについて、プロジェクトの中心メンバー3名に聞きました。

- ※『グリーントラフ』は日本における古河電気工業株式会社の登録商標です 。

-

- こざわ さとし小澤 聡

- AT・機能樹脂事業部門 高機能製品開発プロジェクトチーム長

グリーントラフ®プロジェクト技術面の統括。2013年の海外展開当初からのメンバー。

-

- おかだ ひろたか岡田 浩孝

- AT・機能樹脂事業部門海外事業推進課(トロセレン社出向)

グリーントラフ®プロジェクトのリーダー。マーケティング担当として主に販売面で、欧州での市場拡大に邁進中。

-

- ほり たかし堀 高誌

- AT・機能樹脂事業部門 高機能製品開発プロジェクトチーム 海外技術課長

技術面や製造過程の管理を担当する現地製造責任者。グリーントラフ®以外にも、海外展開製品の技術的なサポートをしている。

年間5,000tのプラスチックを、魅力ある製品へリサイクル

—まず、グリーントラフ®について教えてください。どのような特長や強みがある製品で、どのようなところで使われているのでしょうか?

小澤「グリーントラフ®は、リサイクルプラスチックでできたケーブルトラフです。ケーブルトラフは、鉄道や道路などで通信・信号・配電・送電のために敷設する各種ケーブルの保護や格納のために用いられています。

一般的に、これまでケーブルトラフはコンクリートで作られてきましたが、作業効率や作業者の安全面で課題がありました。一日で敷設するトラフの数はおよそ数十〜数百個。コンクリート製のトラフは一個あたり50〜100kgもあるため重機で搬入しなければならず、一日あたりの作業量が限られてしまうんです。

それに対してグリーントラフ®は、リサイクルプラスチック製でとても軽い。コンクリート製の約4分の1の重量でラクに持ち運びでき、人の手で搬入することも可能になりました。環境に配慮していることはもちろん、作業時間を短縮でき、作業者の安全性も確保できるという点から、発売から20年経った今も、非常に好評をいただいています」

—素材はリサイクルプラスチックとのことですが、具体的には何を使用しているのでしょうか?

堀「私たちが普段、プラスチックとして捨てている容器やポリ袋などが原料で、国内・海外合わせて年間約5,000tもの量を使用しています。リサイクルプラスチックは、さまざまな種類のプラスチックが混在していること、劣化していることなどから加工が難しく、強度や耐久性の面で課題があります。そこで当社は、独自の添加剤配合技術により、非常に強く、劣化しにくいケーブルトラフを作っているんです」

コロナ禍、ウクライナ侵攻…。国際情勢の影響で製品輸出が困難に

—2003年に発売を開始し、2013年からは欧州各国でもグリーントラフ®が導入されたとうかがいました。

岡田「海外展開のスタートは、イギリスでした。日本の鉄道は電気で動いていますが、当時のイギリスは多くがディーゼルで動いていて、それを早急に電化しようという動きが高まっていたんです。そんな中、軽量でコンクリート製の半分ほどの工期で作業ができるグリーントラフ®が注目され、採用に至りました。

もう一つ、欧州における環境志向の高まりも海外展開の大きな背景として挙げられます。現地のお客さま企業と話をすると、上層部だけではなく現場担当者レベルまで環境保護への意識が浸透していると実感します。素材はもちろん、ときには運搬時に発生するCO2の排出量や製造に使われる電力源などに関して、細かく問い合わせをいただくことも。そうした背景からも、リサイクルプラスチック製であるグリーントラフ®に魅力を感じてもらえているようです」

—当時は、日本で作った製品を現地へ運んでいたんですよね。

小澤「そうですね。船便で1か月半ほどかけて運送していましたが、世界的な新型コロナウイルスの感染拡大により、危機的な状況に陥りました。物流が混乱し、コストも大幅に高騰してしまったんです。このままではいけない、という思いから現地生産が検討され始めました」

岡田「コロナ禍で、輸送コンテナの確保が困難になったんですよね。予約ができたと聞いて出荷スケジュールを立てても、翌日にはキャンセルされることが頻繁に起きていて。それに加え、2021年に起きたスエズ運河でのコンテナ船の座礁事故で、船舶の往来が妨げられてしまいました。それならばと検討したシベリア鉄道での運送も、ロシアによるウクライナへの侵攻によってできなくなり……。果たしてどうやって運べばいいのか、手段がことごとく絶たれたことが大きな転換点になりましたね」

堀「現地生産開始へと舵を切ったのは、欧州での市場可能性の高まりも大きな要因でした。EU(欧州連合)は2050年までに世界初の『気候中立※な大陸』になることを掲げ、欧州のエネルギー、食料、交通システムの設計を根本的に見直す『欧州グリーンディール』というビジョンを発表しています。これを実現するため、自動車から鉄道へと移動手段をシフトする流れが起きていて、鉄道市場が活発化。当社が参入するチャンスだと思いました」

- ※気候中立(クライメイト・ニュートラル):人・企業・団体などが、日常生活や製造工程などの活動により排出する温室効果ガスを、実質ゼロ(ネットゼロ)にすることを目指す環境保護への取り組み

岡田「欧州のリサイクルプラスチックを材料にすれば現地の環境問題の改善に寄与できますし、日本から製品を運ぶ必要がないので運送時のCO2も抑えられる。こうした点をうまくアピールすることで、欧州でも十分力を発揮できるのではないか。そんな考えで、2021年から現地生産を実現するためのプロジェクトが動き出しました」

現地メンバーと連携し、材料調達・生産拠点探しに邁進

—現地生産をスタートさせるために、まず何から着手したのでしょうか?

堀「現地での生産拠点を探すことと、材料の調達先を探すことですね。当たり前ですが、材料がなければ製品を作ることはできません。しかし、なかなか性能と価格が見合う材料を見つけることができず、苦労しました。当社のグループ会社であるドイツのトロセレン社にも協力を仰ぎ、展示会へ足を運んだり、インターネットで見つけた企業に1件1件当たったりと、調達先も、製造依頼先も地道に探していきました」

岡田「私はプロジェクトリーダーとして、営業面にも力を入れました。今後、現地生産を拡大するのに、市場は不可欠です。イギリスに当社の欧州販売拠点である、Furukawa Electric Europe Ltd.(FEEL)という会社があるのですが、そこのメンバーとも市場拡大の必要性を共有し続けてきました。そのかいあって、21年にはドイツの鉄道会社から製品認証を取得、22年にはデンマークの鉄道会社と複数年の年間契約を結ぶことができ、先の展開が見えてきました。やはりまだまだ、コンクリート製のトラフが主流なので、グリーントラフ®を導入するメリットをしっかり伝え続けていくことが、市場拡大のポイントです」

—トロセレン社、FEEL社、生産拠点(OEM先)と、多くの現地企業と連携をとって進めていったプロジェクトなんですね。

岡田「そうですね。なるべく早く現地生産に取り掛からなくてはいけない中で、“スピード感”が非常に重要なプロジェクトでした。部門のトップとトロセレン社の社長に掛け合ったところ、現地に強力なプロジェクトチームを立ち上げてくれて、情報収集や丁寧かつ迅速な報告、現地展開に関するアドバイスなど、さまざまな点で多大な協力を得られました。そのおかげで、前に進むことができたと思います」

堀「コロナ禍で私たちはなかなか現地へ行けませんでしたが、独自に共有ツールを作るなど、海の向こうにいる仲間が積極的にコミュニケーションをとってくれたこともありがたかったですね」

本気度が伝わるコミュニケーションで、「古河電工クオリティ」を実現する

—欧州での現地生産を成功させるために、特に力をいれたことはなんでしょうか?

岡田「FEEL社と共に新規受注先開拓を進めるにあたり、私たちがお客さまに伝えたいことを、丁寧に繰り返し伝えることに注力しました。担当者は英語、ドイツ語、デンマーク語など各国の言葉でお客さまへ製品について説明しますが、日本語の細かなニュアンスまで翻訳しないと、グリーントラフ®の魅力を十分に理解してもらえません。ですから、製品の特長やアピールポイントを何度も何度もしつこいくらいに伝え続けました」

堀「製造現場も同様です。欧州でも私たちが求めるクオリティのものを作りたいので、1工程ずつ詳細に説明して、できていなければまた説明してやり直して……。はじめは『古河電工はすべてに100%を求めるんだね』『細かいね』と言われることもありましたが、それは決して悪い意味ではなかったと思います。次第にポジティブに『これだけ緻密に取り組めば、こんなにいいものができるんだ』と受け止めて、納得感をもって取り組んでくれたので嬉しかったです」

小澤「製造に携わる現地メンバーが、日に日に積極的になっているのを感じましたね。自ら用意したメモや写真をもとに基準書を作ってくれたり、建設的な提案をしてくれたり、当社が求めるレベルを理解してくれました。言葉は通じづらくても技術者同士、ものづくりにかける想いをわかり合えた気がします」

堀「製品の信頼性という点では、今後の市場拡大を見越して『製品環境宣言(EPD)』も取得しました。EPDは、ある製品について資源・材料の選定段階から、消費者の手に渡るまでの環境影響を数値化して、第三者が検証した証明のことです。近年、特に欧州では建築工事におけるCO2の排出量などが厳しくチェックされているため、入札の段階からEPDの有無を聞かれることも多いんです。実際、オーストラリアの案件では入札時にEPDの提示が必須で、取得していたからこそ受注できたケースがありました」

技術を磨き、環境保護の観点から世界のインフラに貢献したい

—苦労のかいあって、2023年7月から現地生産がスタートしたわけですが、プロジェクトを通して抱いた率直な感想をうかがえますか?

岡田「『意識の伝播』が印象的でしたね。日本からの輸出が困難になった後、スピード感をもって現地生産に着手しなければならない使命感が私たちの中に生まれて。正直、朝起きたらすべてが解決していないか、なんて思ったこともありましたが、願っていても何も変わらない、自分たちがやるしかないんだと覚悟を決めました。その真剣な想いと共に、抱えている課題、プロジェクトの重要性、スピード感の必要性が部門のメンバーや現地メンバーにもしっかり伝わり、同じ意識で取り組めたからこそ、成し遂げられたと思っています」

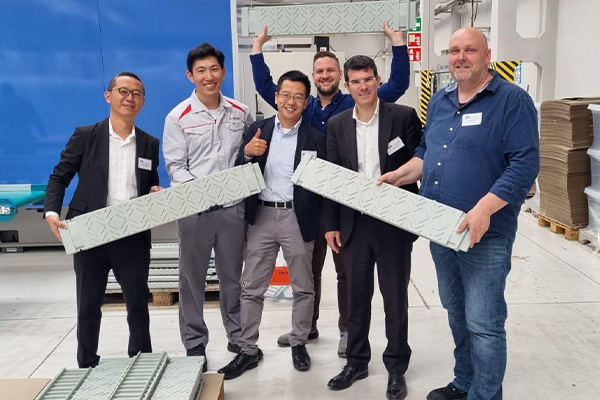

堀「現地の工場で最初に製品ができたときは、単純にとても嬉しかったですね。いいものを作りたいという一心でコミュニケーションを密に取り、同じ方向を目指した結果ですから」

右からトロセレン社アンドレアスさん、トロセレン社フランチェスコさん、協力会社のアレクサンダーさん

—今後の展開はどのように考えていらっしゃいますか?

堀「製造に使用する添加剤の一部は現在も日本から輸出しているので、100%現地調達することが目下の目標です。船での材料輸送にかかるCO2の排出がなくなるので、実現できればもう一段階、評価も高まるはずです」

小澤「イギリスの企業とお話した際、『トラフの上を歩くために滑り止めがついている製品がほしい』というご意見をいただき、実際に希望に応じる製品を作りました。日本では安全性の観点から通常、トラフの上を歩くことはないのですが、国が変わればルールも変わるのだと実感しました。このように各国で異なるニーズがあるはずなので、ヒアリングを重ね、国に合わせてローカライズした製品を作っていきたいですね」

岡田「古河電工はこれまで国内外のインフラ整備に貢献してきました。グリーントラフ®に限らず、リサイクル材を用いた製品を生み出し、市場のニーズにマッチさせる形で展開していくことが使命だと考えています。次のアイデア、次の製品、次の市場をグローバルにつくり上げていくことが、我々の果たすべき役割ですね」

小澤「そうですね。グリーントラフ®のほか、同じく当事業部門の主力製品であるエフレックス(ケーブルを地中埋設する際の保護管)やエフセル(文具ファイルの表紙や仕切り材などに使用される無架橋低発泡ポリプロピレンシート)の100%再生材化など、今もさまざまなリサイクル技術の開発に力を入れているところです。当社は、真に豊かで持続可能な社会の実現に貢献することを目指しています。これからも技術を磨き、世界中の環境課題の解決に貢献したいですね」

シェア

シェア ツイート

ツイート シェア

シェア