銅条製品とファイバレーザのソリューション展開を本格的に実施

〜高強度で安定的な銅のレーザ溶接を実現〜

当社は、銅条製品と高出力ファイバレーザのソリューション展開を本格的に実施します。高強度で安定的な銅のレーザ溶接を実現することで、車載用電池などの車の電動化、高機能化に貢献します。

背景

内容

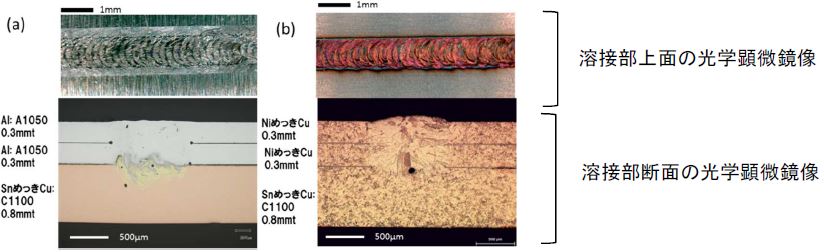

当社は、レーザ溶接に最適化された銅合金に高出力ファイバレーザを融合させたソリューション展開を本格的に開始します。新たに素材成分や組織制御、めっきの厚みなどを最適化した銅合金に対し、高出力ファイバレーザと組み合わせることで、スパッタの発生が極めて少なく、ビード形状(注3)が安定な溶接を可能とする新たな融合技術を開発しました。

(注 1)スパッタ; レーザ溶接時に溶融した金属が飛散した微粒子。溶接欠陥の原因になり、品質に悪影響を及ぼします。

(注 2)ブローホール;溶接部における溶接欠陥の一種で、溶着金属の中に発生する球状の空洞

(注 3)ビード形状;レーザ溶接中に溶融凝固した金属

さらに当社は溶接欠陥等のモニタリング検証も進めており、今回の銅条技術とファイバレーザ加工技術と合わせて、当社千葉事業所のアプリケーションラボにてお試しいただくことが可能です。

シェア

シェア ツイート

ツイート シェア

シェア