自動車用亜鉛めっき鋼板の溶接技術を隙間ゼロで実現

〜自動車用車体の製造コスト削減と高性能化に貢献〜

当社は、自動車用亜鉛めっき鋼板(注1)の溶接時における溶接欠陥を飛躍的に削減するファイバレーザ技術「LC3W;Laser Continuous, Close Contact Welding:エル・シー・キューブ・ウェルディング」を開発しました。自動車用車体の製造コスト削減とさらなる車体強度の向上に大きく貢献します。

(注 1)亜鉛めっき鋼板;亜鉛めっき加工された鋼板。亜鉛めっきにより防錆機能を有しており、トタン板や自動車用部材として使用されている。

背景

自動車の車体は、防錆・耐食機能を付与するために亜鉛めっき鋼板が多用されています。亜鉛めっきは、鋼板の融点付近で蒸発する特性があり、密着させてファイバレーザで重ね溶接をすると、亜鉛蒸気が発生し、大量の溶接不良が発生する問題があります。

現在の工法では、鋼板間に0.1~0.3mm程度の隙間を開け、亜鉛蒸気を取り除くことが一般的であるとされています。その場合、固定治具の複雑化や製造工程、部材形状の制約など、ファイバレーザ導入による工法の簡便化を十分に発揮できていないことが課題となっています。

内容

このたび当社は、ファイバレーザアプリケーションラボにおいて、自動車用亜鉛めっき鋼板を隙間なく重ねてライン状に溶接するレーザ溶接技術「LC3W;Laser Continuous, Close Contact Welding」を開発しました。

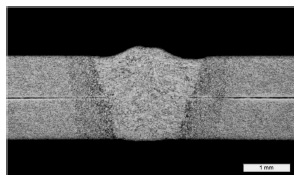

当社製ファイバレーザが有する「高エネルギー密度ビーム」と「ビームモード制御技術」を用いて、亜鉛めっき鋼板の密着連続溶接に最適なビームモードを形成し、溶接欠陥を飛躍的に削減しました。

現行の溶接方法である抵抗溶接は、スポット状の接合であるため打点数に限界があり、車体強度向上に制約がありました。LC3W ではライン状に連続接合することが可能であり、車体強度、デザイン自由度の向上に大きく寄与します。また、鋼板の隙間管理が不要になるため、固定治具の簡略化も可能になります。

ファイバレーザアプリケーションラボ(当社千葉事業所:千葉県市原市)

現行のファイバレーザよりもフットプリントを50%小さくした小型6kWマルチモードファイバレーザや高精度6軸多関節ロボット、ハイパワーレーザ用加工光学系など、最新のファイバレーザ加工設備を新たに取り揃えました。今回開発した技術を含め、ビームモード制御技術、各種モニタ技術などを通じて、お客様の課題解決に貢献致します。

備考

2018 国際ウェルディングショー(2018/4/25~4/28)へ出展予定

シェア

シェア ツイート

ツイート シェア

シェア