スキャナレーザ加工ヘッド用保護ガラスの汚れを高精度且つインプロセスで検出・数値化するモニタ装置を開発

〜レーザ加工工程の管理コスト低減と溶接品質安定化に貢献〜

古河電気工業株式会社(社長;小林 敬一、以下 当社)と株式会社NISHIHARA(社長;中山 孝良、以下 NISHIHARA)は、共同でガルバノスキャナタイプのレーザ加工ヘッド用保護ガラスの汚れを高精度で検出するモニタ装置を開発しました。自動車やEV用モーター、電池等の自動車部品、電子部品の製造に適用されているファイバレーザ溶接工程の管理コスト削減や溶接品質の安定化に大きく貢献します。

背景

近年、自動車や自動車部品(EV用モーター、電池等)、電子部品等の製造には、ファイバレーザによる溶接工程が導入されています。レーザ溶接では、レーザ光を集光するためのレンズやレンズの汚損を防止するための保護ガラスで構成される加工光学系(加工ヘッドやガルバノスキャナ)が使用されています。レーザ溶接の際、加工対象物から発生するスパッタやヒュームが保護ガラスに付着することで、レーザの集光状態が変化し溶接品質悪化の原因となっていました。これまで保護ガラスは、溶接不良発生後の目視確認や定期交換により管理されてきましたが、歩留まりの低下や管理コストアップにつながることから溶接不良発生前の汚れ検知や最適な交換タイミングを判別できる手段が求められていました。

内容

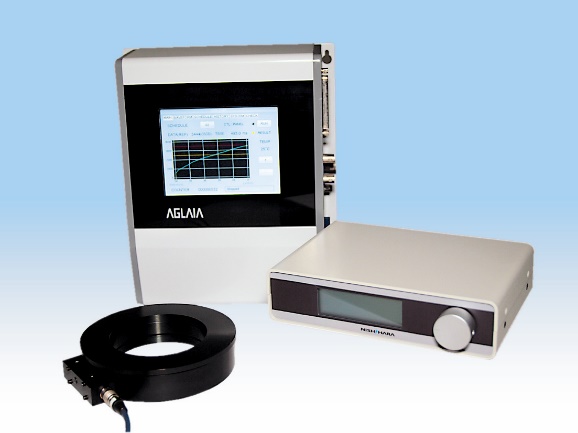

このたび当社は、NISHIHARAと共同で、加工光学系の保護ガラスの汚れ具合を高精度且つインプロセスで検出・数値化するモニタ装置を開発しました。レーザ光が保護ガラスを透過する際に、保護ガラス表面に付着した汚れで散乱した光を検知します。本方式では、目視で判別不可能な汚れを検知し、新品保護ガラスと比較して出力損失1%未満のヒューム、スパッタ付着汚れに対しても汚れ具合を数値化することが可能です。また、φ100mm以上の比較的大きなサイズの保護ガラスでも使用することができます。

ファイバレーザによる銅材料の溶接では、反射率・熱伝導率の高さから、条件設定範囲が厳しく、保護ガラスの汚れ管理には細心の注意が必要でした。本技術の開発により、自動車等で多く使用されている鉄材料だけでなく、銅材料のような難溶接材の工程安定化に寄与するとともに保護ガラスの管理コスト削減にも大きく貢献します。

当社とNISIHIHARAは、さらなる産業用ファイバレーザのモニタ技術向上に協力して取り組み、本技術を応用したソリューション展開を今後も推進してまいります。

備考

2018年12月5日(水)、6日(木)、7日(金)に幕張メッセで開催されるPhotonix 2018 NISHIHARAブースで出展します。

製品のお問合せ先

株式会社NISHIHARA

営業技術部 川上 047-192-7827(直通)

シェア

シェア ツイート

ツイート シェア

シェア